1. উচ্চতর যান্ত্রিক বৈশিষ্ট্যের জন্য উন্নত শক্তি এবং উচ্চ দৃঢ়তা

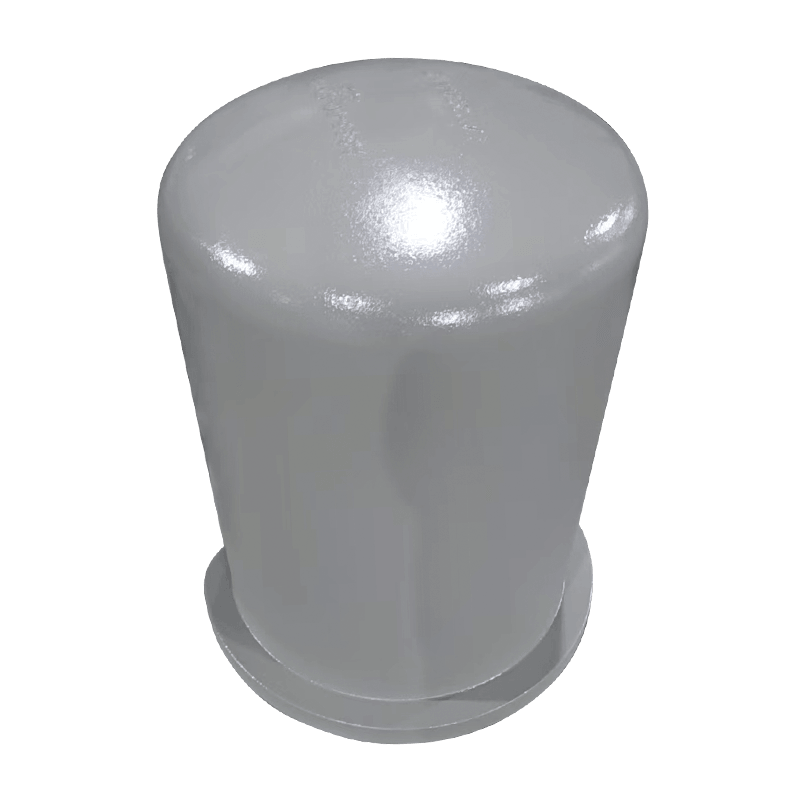

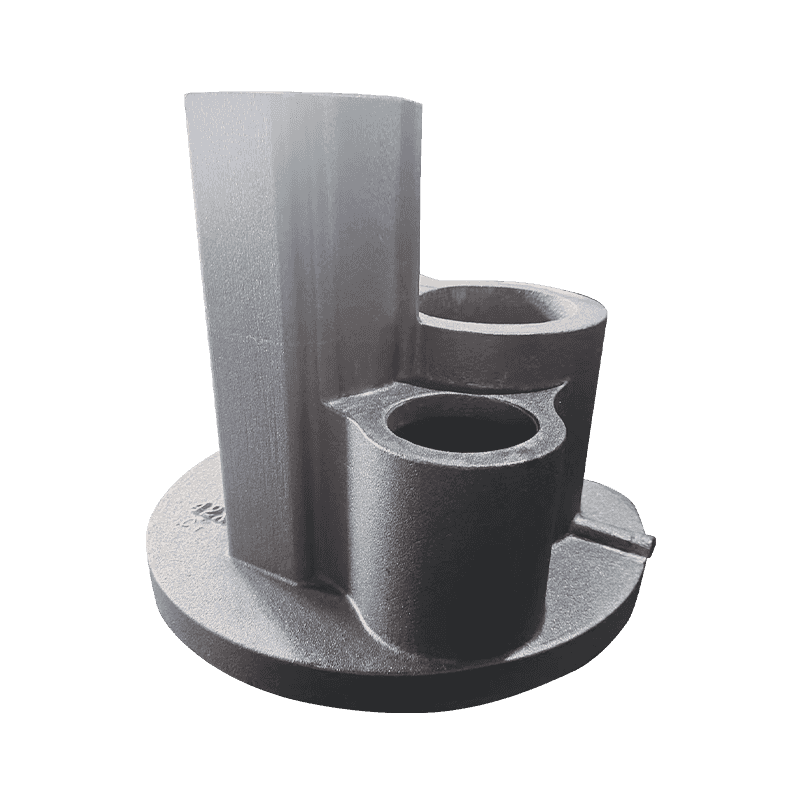

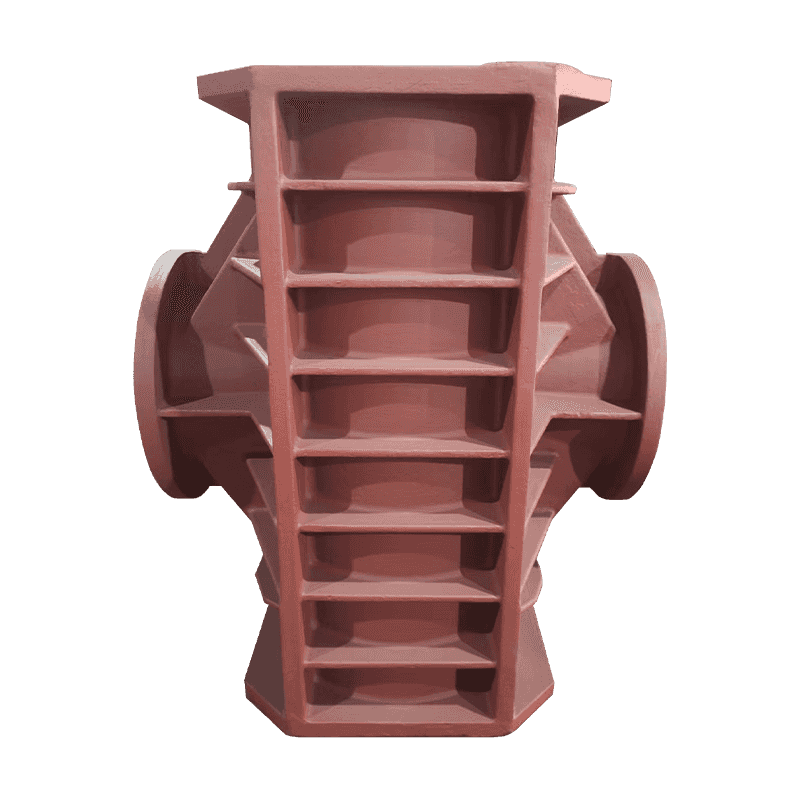

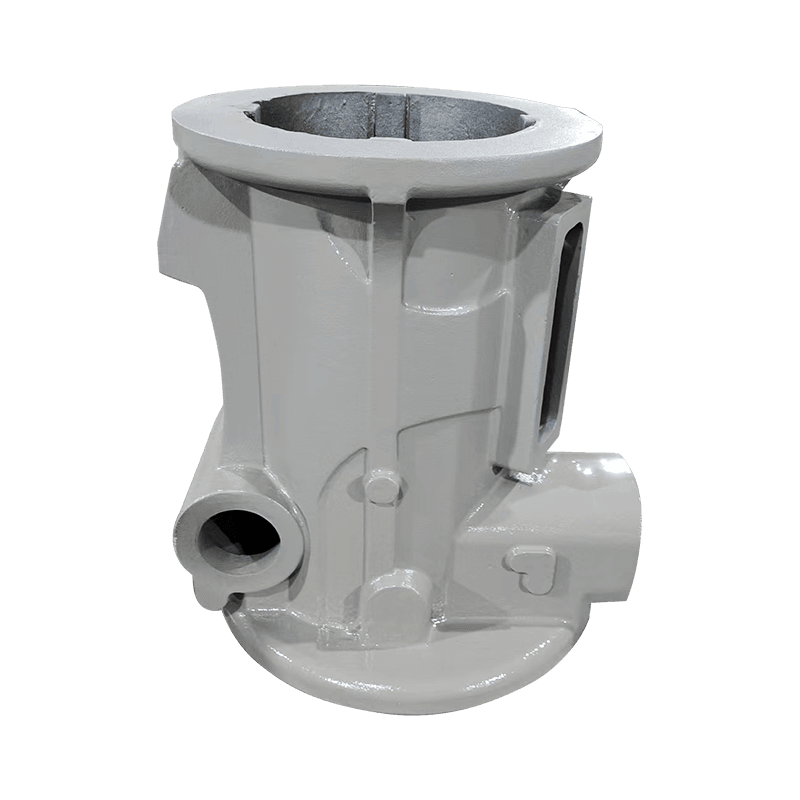

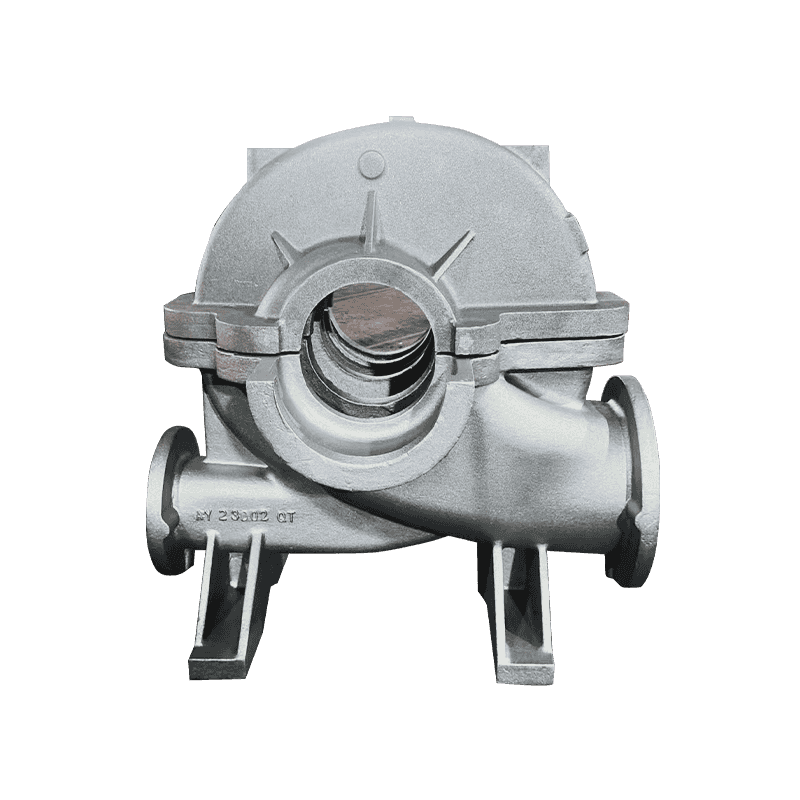

কম্প্রেসার তেলের বালতিগুলি বিভিন্ন শিল্প প্রয়োগের অপরিহার্য উপাদান, বিশেষ করে কম্প্রেসার সিস্টেমে যেখানে তারা লুব্রিকেন্ট ধারণ ও বিতরণে গুরুত্বপূর্ণ ভূমিকা পালন করে। এই বালতিগুলির কার্যকারিতা এবং দীর্ঘায়ু তাদের উত্পাদনে ব্যবহৃত উপকরণগুলির শক্তি এবং কঠোরতা দ্বারা উল্লেখযোগ্যভাবে প্রভাবিত হয়। উচ্চ-মানের ঢালাই এই পছন্দসই বৈশিষ্ট্যগুলি অর্জনের জন্য মৌলিক।

উচ্চ চাপের পরিবেশ এবং যান্ত্রিক চাপ সহ্য করার জন্য কম্প্রেসার তেলের বালতিতে শক্তি অত্যাবশ্যক। প্রিমিয়াম উপকরণ থেকে তৈরি কাস্টিং, যেমন উচ্চ-গ্রেড অ্যালয় বা বিশেষ কম্পোজিট, ব্যতিক্রমী লোড-ভারবহন ক্ষমতা প্রদান করে। এই উপকরণগুলিকে চাপের মধ্যে বিকৃতি প্রতিরোধ করার ক্ষমতার জন্য নির্বাচন করা হয়, নিশ্চিত করে যে বালতিগুলি কাঠামোগত অখণ্ডতার সাথে আপোস না করে তাদের ধারণ করা তেলের ওজন এবং চাপ পরিচালনা করতে পারে। এটি উচ্চ-পারফরম্যান্স কম্প্রেসারগুলিতে বিশেষভাবে গুরুত্বপূর্ণ যেখানে অপারেশনাল চাপগুলি যথেষ্ট পরিমাণে হতে পারে।

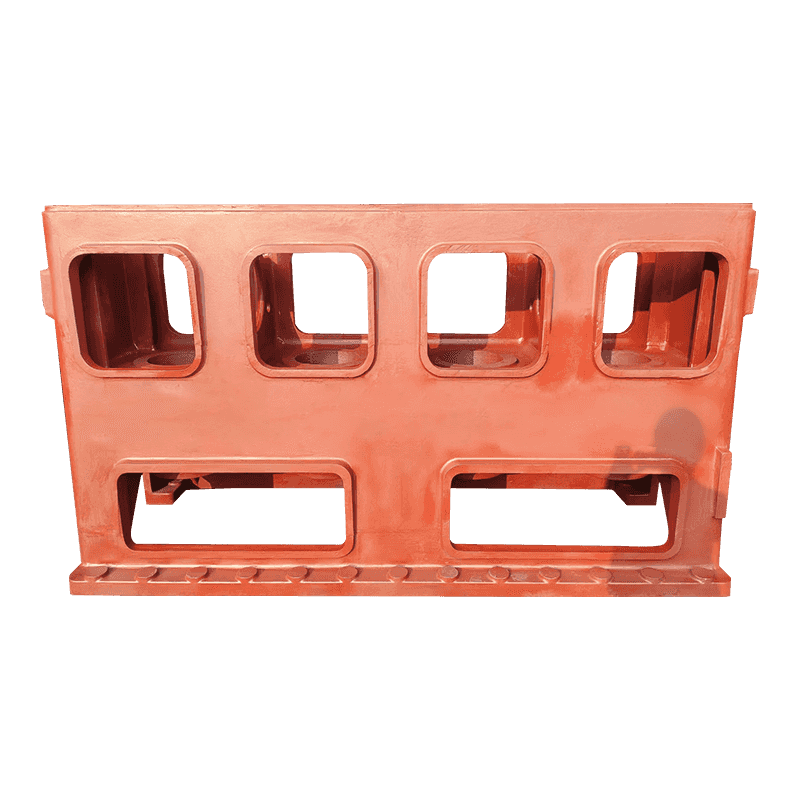

অন্যদিকে, শক্ততা বলতে বোঝায় উপাদানের প্রভাব বা কম্পন থেকে শক্তি শোষণ করার ক্ষমতা ফ্র্যাকচার ছাড়াই। শিল্প সেটিংসে, কম্প্রেসার তেলের বালতিগুলি বিভিন্ন ধরণের যান্ত্রিক চাপের শিকার হয়, যার মধ্যে কম্প্রেসার অপারেশন থেকে কম্পন এবং হ্যান্ডলিং বা রক্ষণাবেক্ষণের সময় মাঝে মাঝে প্রভাব পড়ে। ঢালাইয়ের উচ্চ দৃঢ়তা বালতিগুলিকে ফাটল বা অন্যান্য ধরণের ক্ষতি ছাড়াই এই চাপগুলি সহ্য করতে সহায়তা করে। এই স্থিতিস্থাপকতা উন্নত ঢালাই কৌশল এবং উচ্চ-মানের অ্যালয় ব্যবহারের মাধ্যমে অর্জন করা হয় যা শক্তি এবং নমনীয়তার মধ্যে ভারসাম্য অফার করার জন্য ডিজাইন করা হয়েছে।

উচ্চ শক্তি এবং দৃঢ়তার সমন্বয়ের ফলে একটি কম্প্রেসার তেলের বালতি তৈরি হয় যা শুধুমাত্র টেকসই নয়, বিভিন্ন অপারেটিং অবস্থার অধীনে নির্ভরযোগ্যও। এই বৈশিষ্ট্যগুলি সহ বালতিগুলি সময়ের সাথে সাথে ব্যর্থতা বা অবক্ষয় অনুভব করার সম্ভাবনা কম, ঘন ঘন প্রতিস্থাপন এবং রক্ষণাবেক্ষণের প্রয়োজনীয়তা হ্রাস করে। এই নির্ভরযোগ্যতা কম অপারেশনাল খরচ এবং উন্নত দক্ষতা অনুবাদ করে, কারণ বালতিগুলি তাদের পরিষেবা জীবন জুড়ে সর্বোত্তমভাবে কাজ করতে থাকে।

উন্নত কাস্টিং প্রযুক্তি, যেমন নির্ভুল ঢালাই বা উচ্চ-চাপ ডাই কাস্টিং, বালতিগুলির যান্ত্রিক বৈশিষ্ট্যগুলিকে আরও উন্নত করে। এই পদ্ধতিগুলি নিশ্চিত করে যে ঢালাইগুলি ত্রুটি এবং অসঙ্গতি থেকে মুক্ত, একটি অভিন্ন এবং শক্তিশালী উপাদান কাঠামো প্রদান করে। ফলাফল হল একটি সংকোচকারী তেলের বালতি যা শিল্প অ্যাপ্লিকেশনের কঠোর চাহিদা পূরণ করে, উচ্চতর শক্তি এবং উচ্চ দৃঢ়তা উভয়ই প্রদান করে।

2. নিম্ন-তাপমাত্রার কাজের পরিবেশে অভিযোজনযোগ্যতা

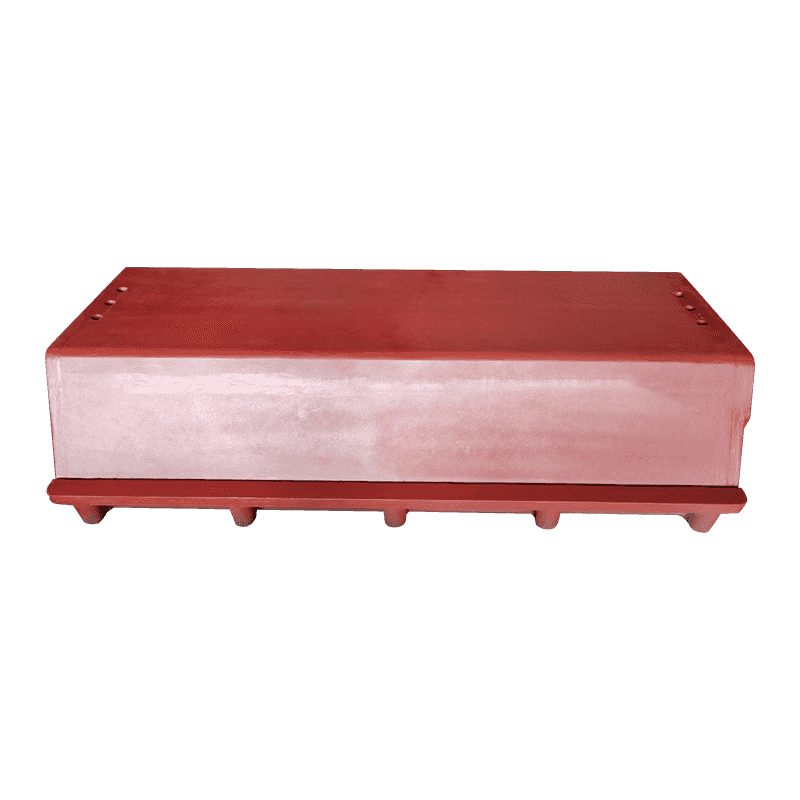

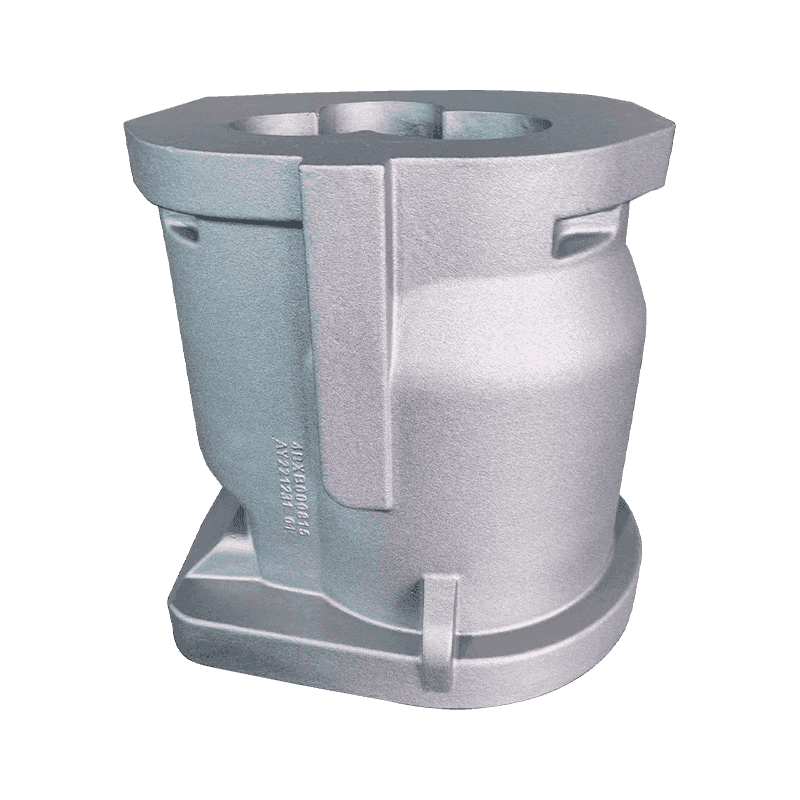

অনেক শিল্প ও বাণিজ্যিক অ্যাপ্লিকেশনে, কম্প্রেসার তেল বালতি নিম্ন তাপমাত্রা সহ বিভিন্ন পরিবেশগত অবস্থার সংস্পর্শে আসে। ঠাণ্ডা পরিবেশে কার্যকরভাবে সঞ্চালনের জন্য এই বালতিগুলির ক্ষমতা নির্ভরযোগ্য অপারেশন নিশ্চিত করার জন্য এবং শিল্প প্রক্রিয়াগুলিকে ব্যাহত করতে পারে এমন ব্যর্থতা রোধ করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

উচ্চ-মানের ঢালাই বিশেষভাবে কম-তাপমাত্রার সেটিংসে তাদের যান্ত্রিক বৈশিষ্ট্য বজায় রাখার জন্য ডিজাইন করা হয়েছে। এই ঢালাইগুলিতে ব্যবহৃত উপাদানগুলি তাপমাত্রা উল্লেখযোগ্যভাবে হ্রাস পেলেও শক্তি এবং কঠোরতা ধরে রাখার ক্ষমতার জন্য বেছে নেওয়া হয়। ঐতিহ্যবাহী ধাতু এবং সংকর ধাতুগুলি নিম্ন তাপমাত্রায় ভঙ্গুর হয়ে যেতে পারে, যা ফাটল বা ব্যর্থতার উচ্চ ঝুঁকির দিকে পরিচালিত করে। যাইহোক, উন্নত উপকরণ এবং বিশেষায়িত চিকিত্সাগুলি ঢালাইয়ের ঠান্ডা প্রতিরোধকে বাড়িয়ে তুলতে পারে, এটি নিশ্চিত করে যে কম্প্রেসার তেলের বালতিগুলি এই ধরনের পরিস্থিতিতে নির্ভরযোগ্যভাবে কাজ চালিয়ে যাচ্ছে।

নিম্ন-তাপমাত্রার কর্মক্ষমতা অর্জনের মূল কারণগুলির মধ্যে একটি হল তাপীয় প্রসারণের কম সহগ সহ উপকরণ নির্বাচন করা। এই বৈশিষ্ট্যটি নিশ্চিত করে যে তাপমাত্রার ওঠানামার সংস্পর্শে এলে বালতিটি উল্লেখযোগ্য মাত্রিক পরিবর্তন করে না, যা অন্যথায় ফুটো বা অনুপযুক্ত সিলিংয়ের মতো সমস্যাগুলির দিকে নিয়ে যেতে পারে। উপরন্তু, ভাল নিম্ন-তাপমাত্রার নমনীয়তা সহ উপকরণগুলি চাপকে আরও ভালভাবে শোষণ এবং বিতরণ করতে পারে, ভঙ্গুর ফ্র্যাকচারের ঝুঁকি হ্রাস করে।

ঢালাই কৌশলগুলিও নিশ্চিত করতে ভূমিকা পালন করে যে বালতিগুলি নিম্ন-তাপমাত্রার পরিবেশের জন্য উপযুক্ত। উদাহরণস্বরূপ, নিয়ন্ত্রিত শীতলকরণ এবং তাপ চিকিত্সার মতো প্রক্রিয়াগুলি উপাদান বৈশিষ্ট্যগুলিকে সূক্ষ্ম-সুর করার জন্য ব্যবহার করা যেতে পারে, নিম্ন তাপমাত্রায় তাদের কার্যকারিতা বৃদ্ধি করে। এই কৌশলগুলি তাপীয় শকের ঝুঁকি হ্রাস করতে এবং বালতিগুলি কার্যকরী এবং টেকসই থাকে তা নিশ্চিত করতে সহায়তা করে।

3. দীর্ঘমেয়াদী নির্ভরযোগ্যতার জন্য ক্লান্তি শক্তি নিশ্চিত করা

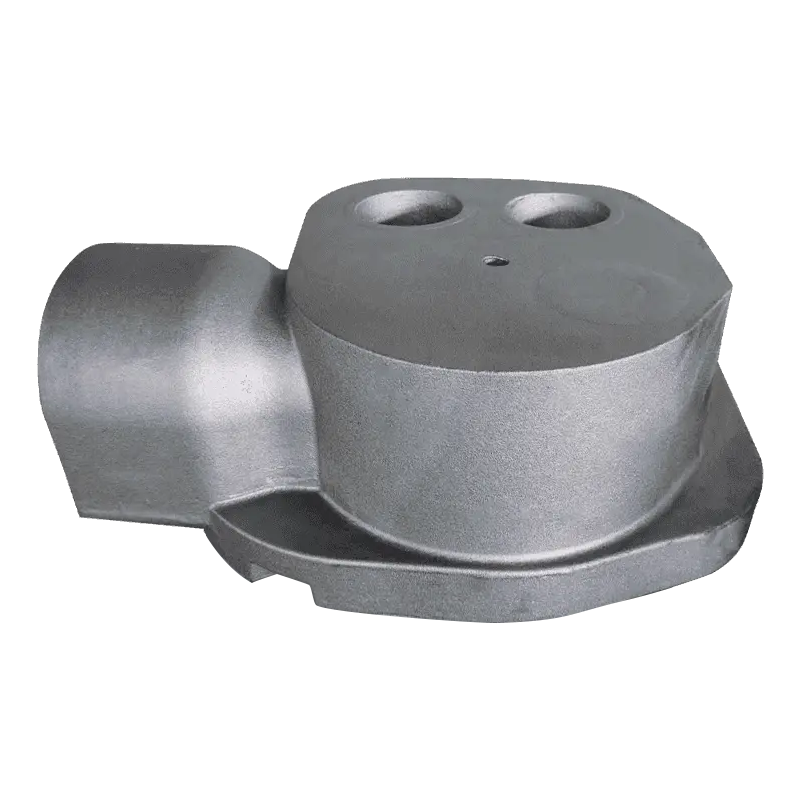

ক্লান্তি শক্তির জন্য একটি গুরুত্বপূর্ণ বৈশিষ্ট্য কম্প্রেসার তেল বালতি , বিশেষ করে অ্যাপ্লিকেশনগুলিতে যেখানে তারা চক্রীয় লোড এবং পুনরাবৃত্তিমূলক চাপের শিকার হয়। দীর্ঘমেয়াদী নির্ভরযোগ্যতা নিশ্চিত করতে এবং রক্ষণাবেক্ষণের প্রয়োজনীয়তা হ্রাস করার জন্য এই বালতিগুলির ব্যর্থতা ছাড়াই এই জাতীয় চাপ সহ্য করার ক্ষমতা অপরিহার্য।

ক্লান্তি শক্তি বারবার লোডিং চক্রের অধীনে ফ্র্যাকচার প্রতিরোধ করার একটি উপাদানের ক্ষমতা বোঝায়। কম্প্রেসার তেলের বালতিগুলির প্রসঙ্গে, এটি অপারেশনের সময় ঘটতে থাকা চক্রীয় চাপ এবং যান্ত্রিক শক্তিগুলি সহ্য করা জড়িত। সময়ের সাথে সাথে, এই পুনরাবৃত্তিমূলক চাপগুলি ফাটল বা অন্যান্য ধরণের ক্ষতির বিকাশ ঘটাতে পারে যদি উপাদানটি ক্লান্তির জন্য পর্যাপ্তভাবে প্রতিরোধী না হয়।

উন্নত উপকরণ এবং উত্পাদন প্রক্রিয়া ব্যবহারের মাধ্যমে ক্লান্তি শক্তি বাড়ানোর জন্য উচ্চ-মানের ঢালাই ডিজাইন করা হয়েছে। উদাহরণস্বরূপ, উপাদানের ক্লান্তির প্রতিরোধ ক্ষমতা উন্নত করতে খাদ রচনা এবং তাপ চিকিত্সা অপ্টিমাইজ করা যেতে পারে। সূক্ষ্ম দানাদার কাঠামো এবং সমজাতীয় বৈশিষ্ট্যযুক্ত উপাদানগুলির ক্লান্তি ফাটল হওয়ার সম্ভাবনা কম, কারণ তারা চক্রাকার লোডিংয়ের অধীনে ফাটল শুরু এবং প্রচারের জন্য উন্নত প্রতিরোধের প্রস্তাব দেয়।

নির্মাতারা প্রায়ই ক্লান্তি শক্তি আরও উন্নত করতে শট পিনিং বা পৃষ্ঠ শক্ত করার মতো কৌশলগুলি ব্যবহার করে। শট পিনিং এর মধ্যে রয়েছে ছোট গোলাকার কণা দিয়ে ঢালাইয়ের উপরিভাগে বোমাবর্ষণ করা যাতে কম্প্রেসিভ রেসিডুয়াল স্ট্রেস হয়, যা ক্লান্তি ফাটল সৃষ্টিকারী টেনসিল স্ট্রেসকে প্রতিরোধ করে। সারফেস শক্ত করার পদ্ধতি, যেমন নাইট্রাইডিং বা কার্বারাইজিং, উপাদানটির কঠোরতা এবং পরিধান প্রতিরোধ ক্ষমতা বাড়ায়, এর সামগ্রিক ক্লান্তি প্রতিরোধে অবদান রাখে।

কম্প্রেসার তেলের বালতিতে পর্যাপ্ত ক্লান্তি শক্তি নিশ্চিত করা কেবল তাদের স্থায়িত্বই বাড়ায় না কিন্তু কর্মক্ষম নিরাপত্তা এবং দক্ষতায়ও অবদান রাখে। ক্লান্তি প্রতিরোধী বালতিগুলি অপ্রত্যাশিতভাবে ব্যর্থ হওয়ার সম্ভাবনা কম, ডাউনটাইম এবং ব্যয়বহুল মেরামতের ঝুঁকি হ্রাস করে। এই নির্ভরযোগ্যতা উচ্চ-চাহিদাযুক্ত অ্যাপ্লিকেশনগুলিতে বিশেষভাবে গুরুত্বপূর্ণ যেখানে একটি বালতি ব্যর্থতার পরিণতি তাৎপর্যপূর্ণ হতে পারে৷