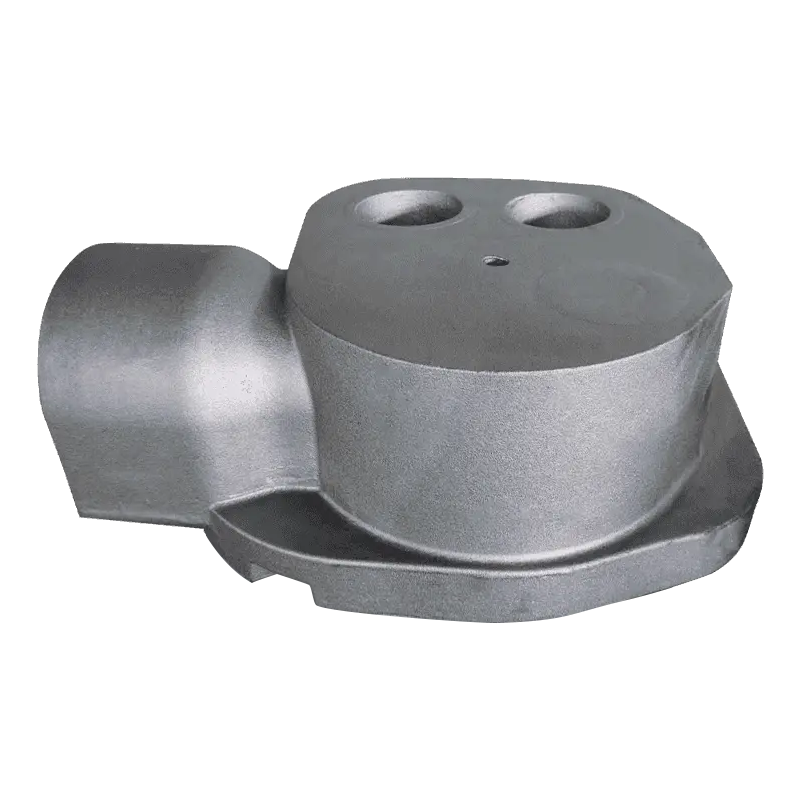

সমস্ত গ্রেড না নমনীয় আয়রন উচ্চ-চাপ অ্যাপ্লিকেশনগুলির জন্য উপযুক্ত, এবং সঠিক খাদ রচনা নির্বাচন করা পারফরম্যান্সের জন্য গুরুত্বপূর্ণ। নমনীয় আয়রনের বহুমুখিতা ক্রোমিয়াম, নিকেল এবং মলিবডেনামের মতো বিভিন্ন অ্যালোয়িং উপাদানগুলিকে যুক্ত করার অনুমতি দেয়, এর শক্তি, ক্লান্তির প্রতিরোধের, প্রতিরোধের পরিধান এবং ক্রাইপ প্রতিরোধের বৃদ্ধি করে। এই উপাদানগুলি উচ্চ-চাপের পরিবেশগুলি সহ্য করার অংশটির দক্ষতার উন্নতি করে যেখানে চাপগুলি পরিচালনা করতে অক্ষমতার কারণে traditional তিহ্যবাহী গ্রেডগুলি ব্যর্থ হতে পারে। উচ্চ-চাপ অ্যাপ্লিকেশনগুলির জন্য নমনীয় আয়রন নির্বাচন করার সময়, বর্ধিত টেনসিল শক্তি এবং প্রভাব প্রতিরোধের সাথে গ্রেডগুলি বেছে নেওয়া অপরিহার্য, এটি নিশ্চিত করে যে উপাদানটি ফ্র্যাকচার ছাড়াই লোডের অধীনে সম্পাদন করে। উচ্চ-চাপ সিস্টেমে অনুকূল ফলাফল অর্জনের জন্য তাপমাত্রা ব্যাপ্তি, চাপের স্তর এবং প্রত্যাশিত চাপের মতো অপারেশনাল অবস্থার উপর ভিত্তি করে সঠিক খাদ নির্দিষ্ট করার জন্য সরবরাহকারীদের সাথে নিবিড়ভাবে কাজ করা।

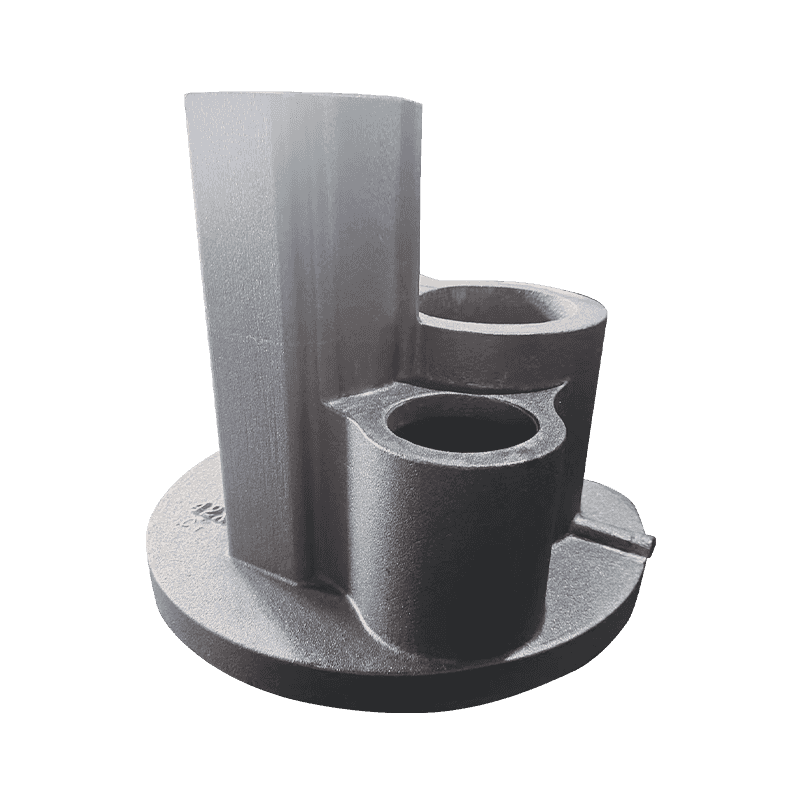

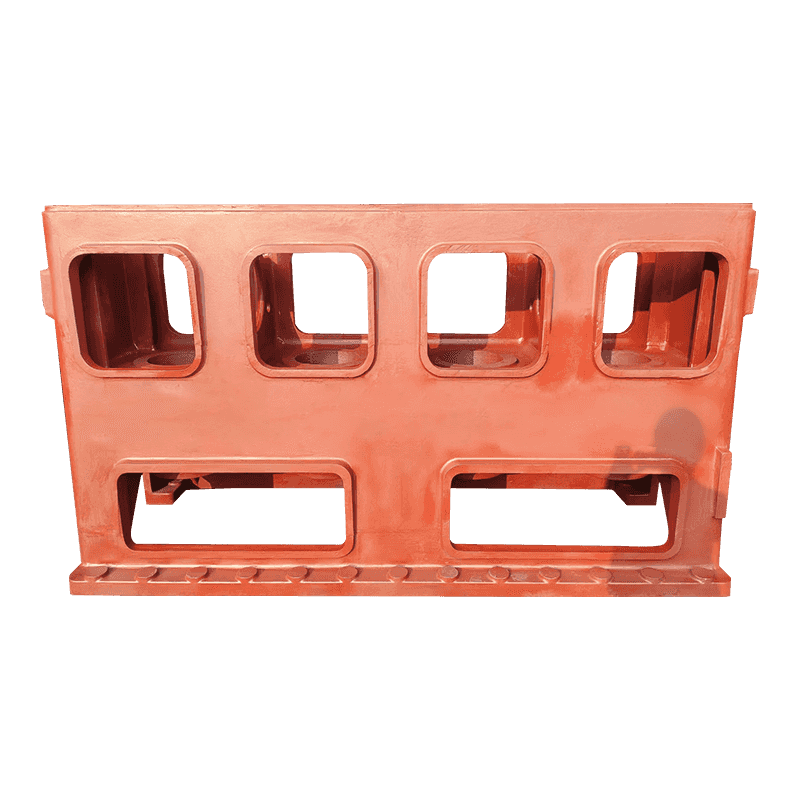

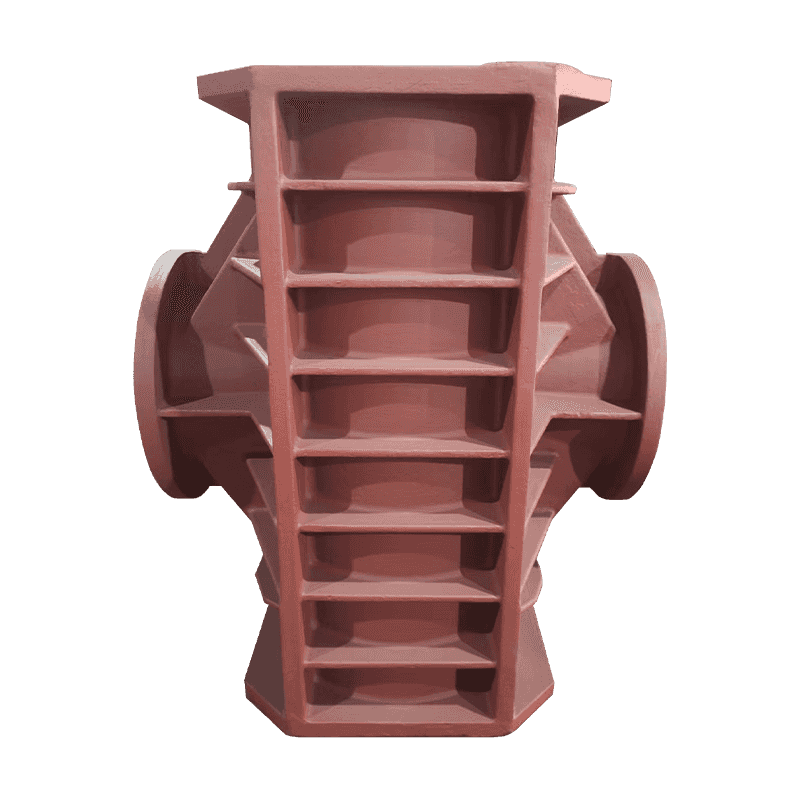

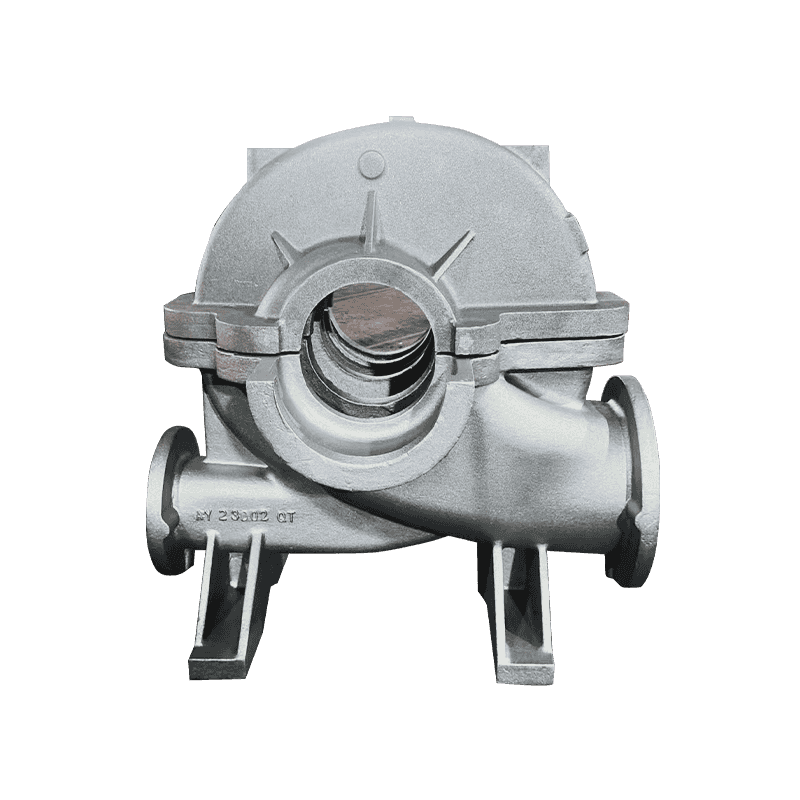

উচ্চ-চাপ পরিবেশের জন্য নমনীয় লোহার অংশগুলি ডিজাইন করার সময়, উপাদানটি যে বাহিনীগুলির মুখোমুখি হবে তা সহ্য করতে পারে তা নিশ্চিত করা গুরুত্বপূর্ণ। এর মধ্যে উপাদান ব্যর্থতা রোধে উচ্চতর চাপের শিকার অঞ্চলগুলিতে শক্তিশালী বিভাগ এবং ঘন দেয়াল অন্তর্ভুক্ত করা অন্তর্ভুক্ত। অংশের জ্যামিতি অবশ্যই স্ট্রেস ঘনত্ব এড়াতে ডিজাইন করা উচিত, যা দুর্বল পয়েন্ট যা উচ্চ-চাপের পরিস্থিতিতে ফাটল বা ফ্র্যাকচারের দিকে নিয়ে যেতে পারে। তীক্ষ্ণ প্রান্তগুলি বা হঠাৎ স্থানান্তরগুলি এড়ানো উচিত, কারণ এগুলি স্থানীয়করণ পয়েন্টগুলিতে চাপকে প্রশস্ত করতে পারে, যার ফলে অকাল ব্যর্থতার দিকে পরিচালিত হয়। স্ট্রেস বিতরণ অনুকরণ করতে এবং সর্বাধিক পারফরম্যান্সের জন্য অংশের নকশাকে অনুকূল করতে নকশার পর্যায়ে সম্পূর্ণ সীমাবদ্ধ উপাদান বিশ্লেষণ (এফইএ) ব্যবহার করা যেতে পারে।

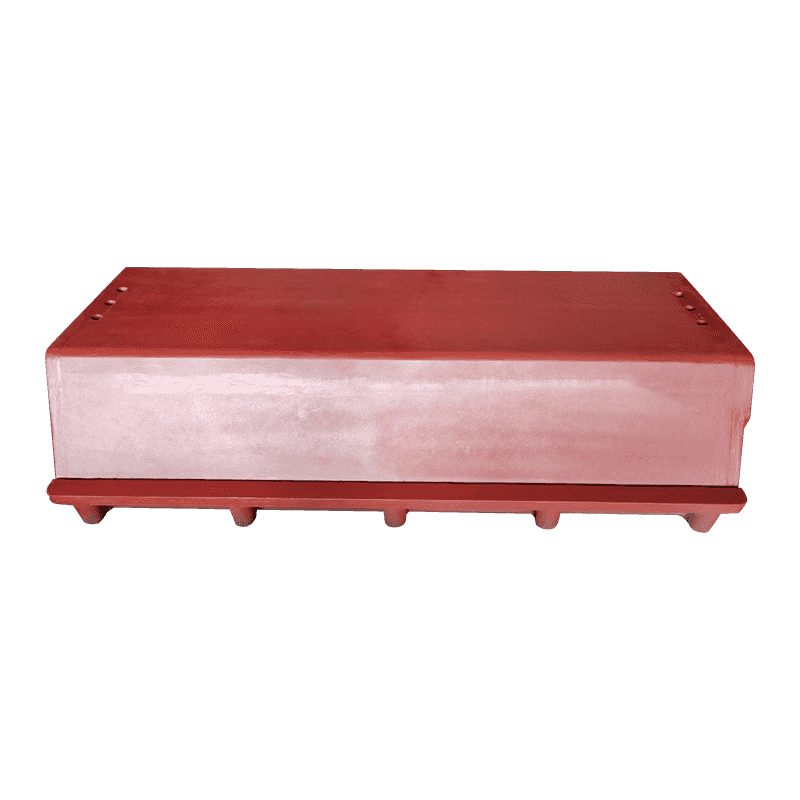

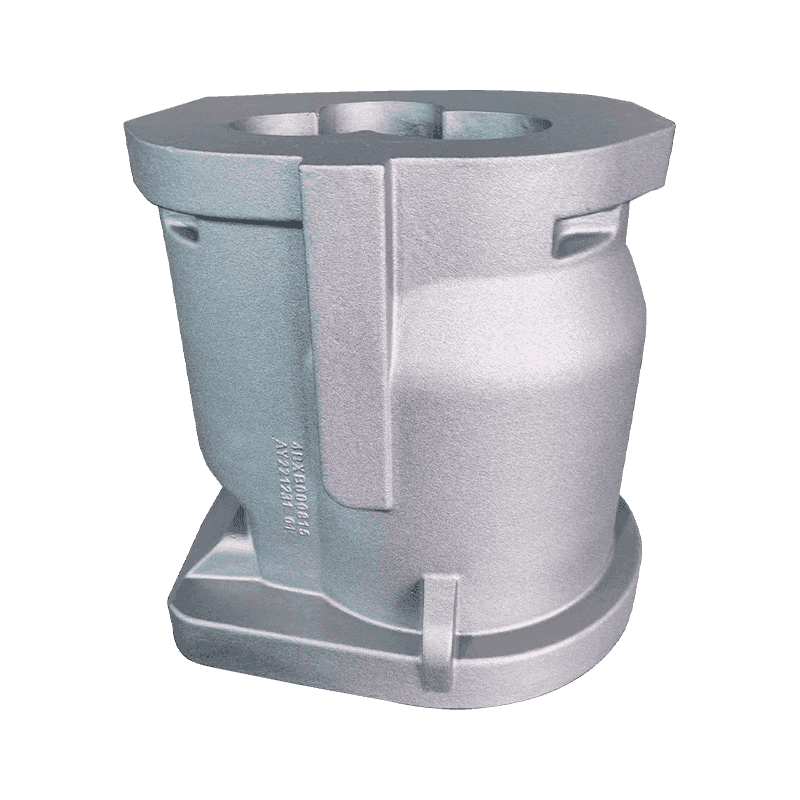

কাস্টিং প্রক্রিয়াটি নিশ্চিত করার জন্য গুরুত্বপূর্ণ যে নমনীয় লোহার অংশটি এমন ত্রুটিগুলি থেকে মুক্ত যা উচ্চ-চাপের পরিস্থিতিতে তার শক্তিকে আপস করতে পারে। পোরোসিটি, সঙ্কুচিত, ঠান্ডা বন্ধ এবং ফাটলগুলি উচ্চ চাপের সংস্পর্শে এলে অংশটি দুর্বল করতে এবং ব্যর্থতার কারণ হতে পারে। অংশগুলি প্রয়োজনীয় মাত্রিক এবং যান্ত্রিক স্পেসিফিকেশনগুলি পূরণ করে তা নিশ্চিত করার জন্য কাস্টিং প্রক্রিয়াটিতে কঠোর গুণমান নিয়ন্ত্রণ চেকগুলিও জড়িত হওয়া উচিত। চাপ-উপশম বা অ্যানিলিংয়ের মতো তাপ চিকিত্সা কাস্টিংয়ের সময় প্রবর্তিত অভ্যন্তরীণ চাপগুলি আরও হ্রাস করতে এবং সামগ্রিক উপাদান শক্তি উন্নত করতে নমনীয় লোহার অংশগুলিতে প্রয়োগ করা যেতে পারে। এই প্রক্রিয়াগুলি উপাদানগুলির দুর্বলতাগুলি দূর করতে সহায়তা করে, এটি নিশ্চিত করে যে এটি চাপের মধ্যে তার অখণ্ডতা বজায় রাখে।

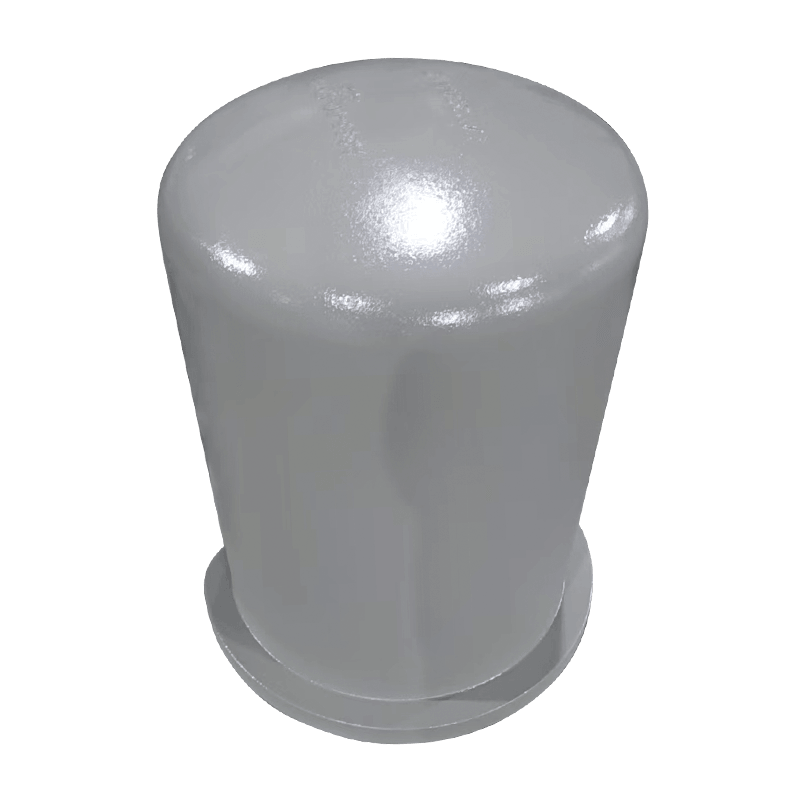

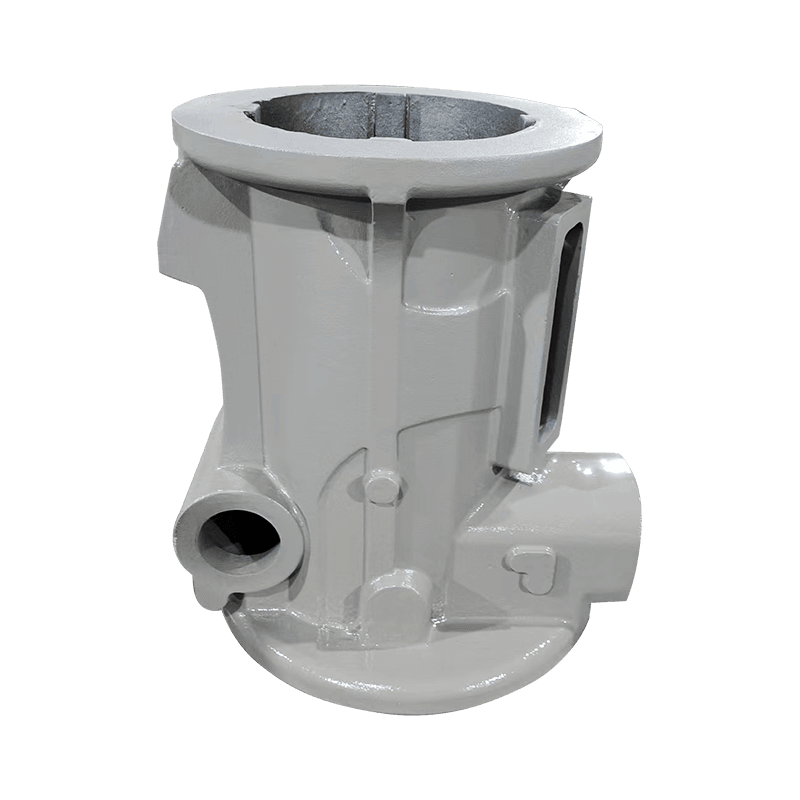

নমনীয় লোহার যন্ত্রাংশের পৃষ্ঠের সমাপ্তি উচ্চ-চাপের পরিস্থিতিতে তাদের কর্মক্ষমতাতে গুরুত্বপূর্ণ ভূমিকা পালন করে। শট পেনিং, যা পৃষ্ঠের উপর সংবেদনশীল চাপকে প্ররোচিত করে, চক্রীয় লোডিং এবং উচ্চ-চাপ পরিবেশের অধীনে ক্র্যাকিংয়ের ক্ষেত্রে অংশের প্রতিরোধের উল্লেখযোগ্যভাবে উন্নত করতে পারে। কঠোরতা, আবরণ বা গ্যালভানাইজেশনের মতো পৃষ্ঠের চিকিত্সাগুলি পরিধান, জারা এবং ক্লান্তির জন্য উপাদানের প্রতিরোধকে আরও বাড়িয়ে তুলতে পারে। ইপোক্সি, পলিউরেথেন বা সিরামিকের মতো আবরণগুলি ক্ষয়কারী তরল বা ঘর্ষণকারী পরিবেশের বিরুদ্ধে প্রতিরক্ষামূলক বাধা দেয় যা অন্যথায় সময়ের সাথে সাথে উপাদানটিকে হ্রাস করতে পারে। এই পৃষ্ঠের চিকিত্সাগুলি কেবল অংশের দীর্ঘায়ু উন্নতি করে না তবে বিপর্যয়কর ব্যর্থতার সম্ভাবনাও হ্রাস করে, এটি নিশ্চিত করে যে নমনীয় আয়রন অংশটি চাপের মধ্যে দক্ষতার সাথে কাজ করতে চলেছে।

উচ্চ-চাপ অ্যাপ্লিকেশনগুলিতে নমনীয় লোহার অংশগুলি পরিষেবাতে রাখার আগে, ব্যর্থতা ছাড়াই প্রয়োজনীয় লোড সহ্য করার তাদের দক্ষতা যাচাই করার জন্য তাদের কঠোর চাপ পরীক্ষা করা উচিত। হাইড্রোস্ট্যাটিক টেস্টিং (যেখানে চাপের শর্তগুলি অনুকরণ করতে জল ব্যবহৃত হয়) এবং বায়ুসংক্রান্ত পরীক্ষা (বায়ু বা গ্যাস ব্যবহার করে) অংশের ফাঁস প্রতিরোধ, শক্তি এবং সামগ্রিক অখণ্ডতার মূল্যায়নের জন্য সাধারণ পদ্ধতি। এই পরীক্ষাগুলি অংশের নকশা বা কাস্টিংয়ের সম্ভাব্য ব্যর্থতা পয়েন্টগুলি সনাক্ত করতে সহায়তা করে, এটি নিশ্চিত করে যে এটি সর্বাধিক অপারেটিং চাপের অধীনে ব্যর্থ হবে না। টেস্টিং মাইক্রোফ্রাকচার, ফুটো পয়েন্ট বা পোরোসিটির মতো বিষয়গুলিও প্রকাশ করতে পারে যা একা ভিজ্যুয়াল পরিদর্শন মাধ্যমে দৃশ্যমান নাও হতে পারে