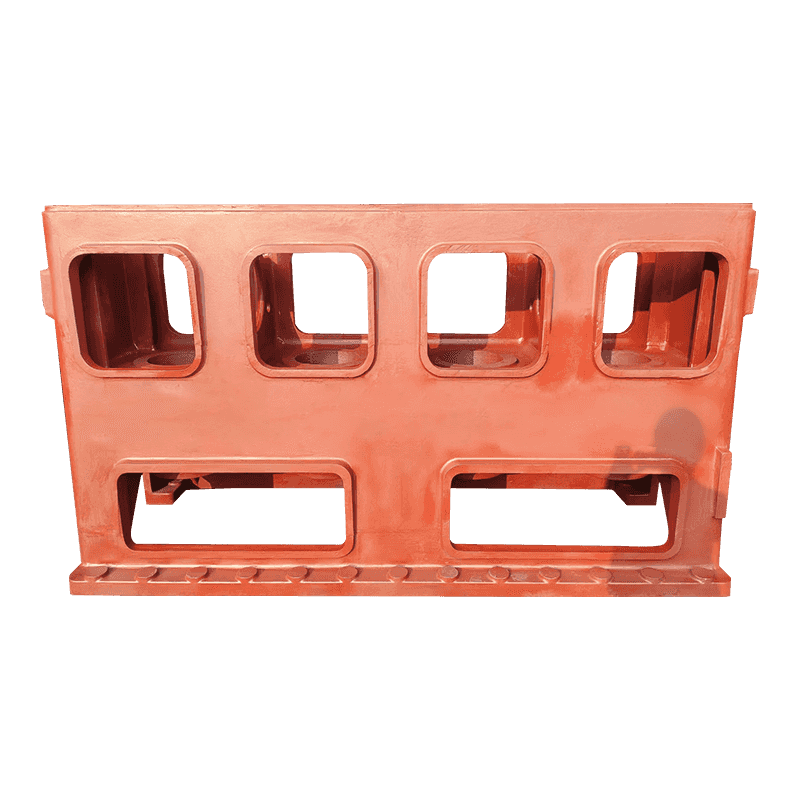

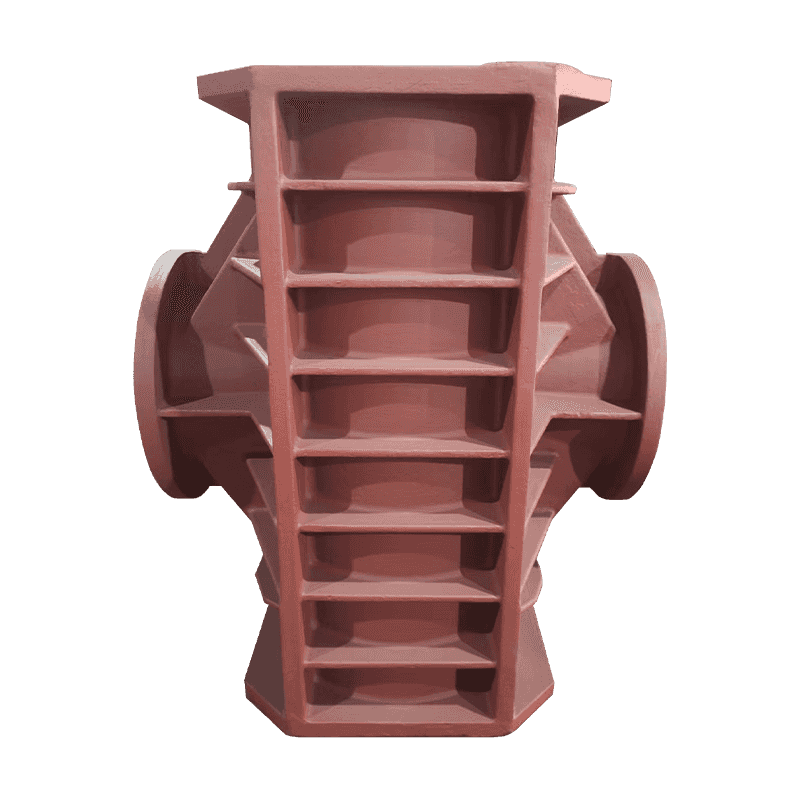

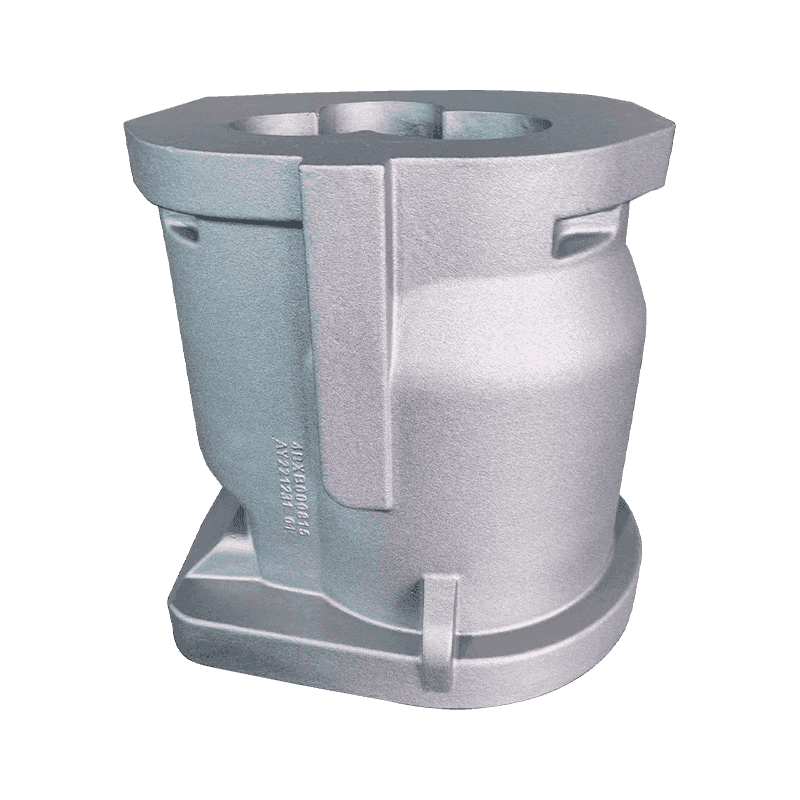

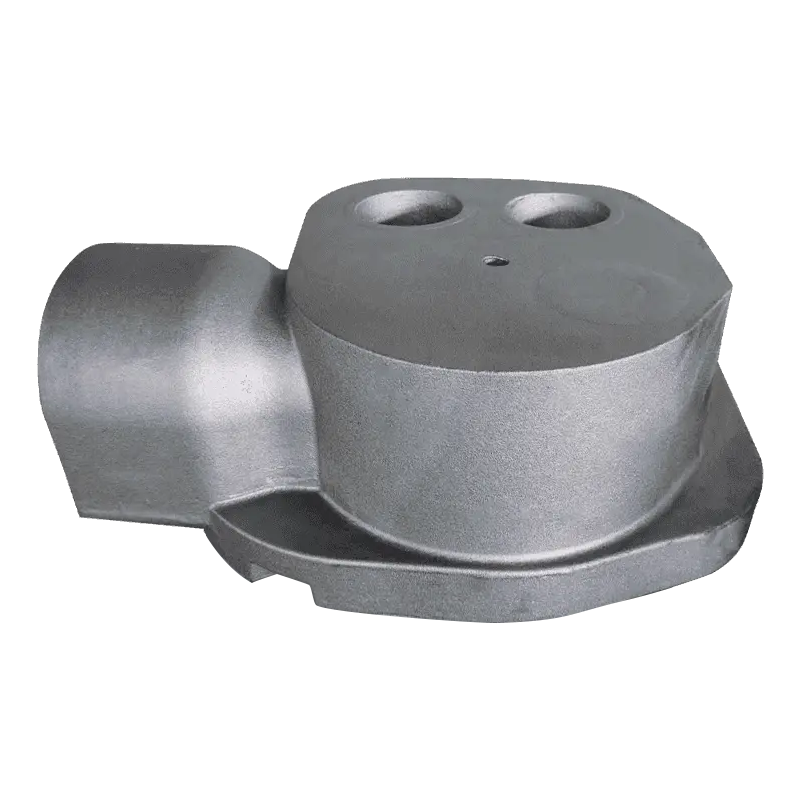

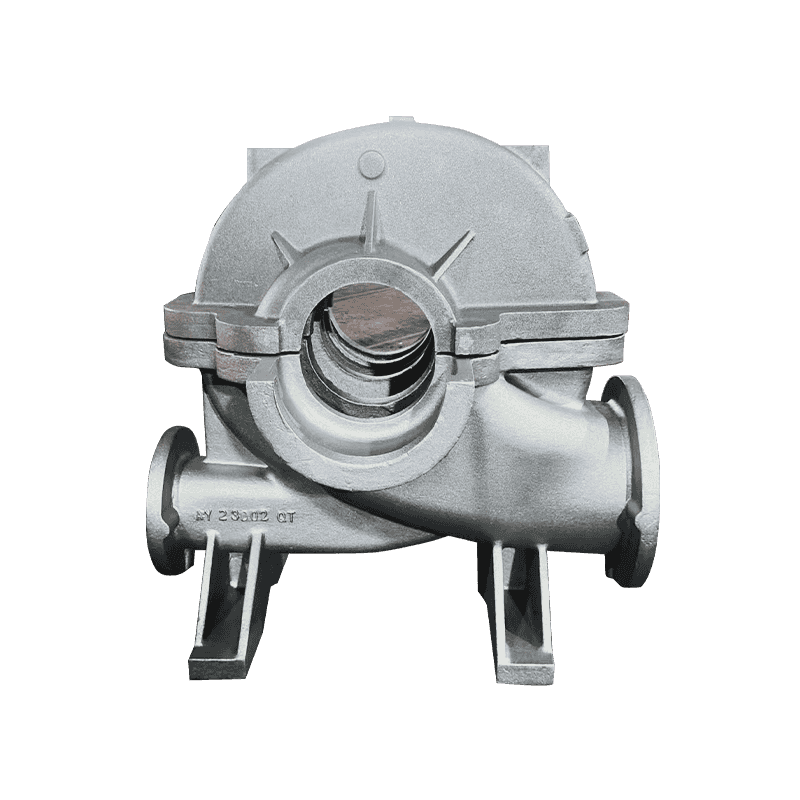

কম্প্রেসার ঢালাই , বিশেষ করে ঢালাই লোহা বা অ্যালুমিনিয়ামের মতো উপাদান দিয়ে তৈরি, অপারেশন চলাকালীন বারবার চাপ এবং তাপমাত্রার পরিবর্তনের কারণে ক্র্যাকিং এবং ফ্র্যাকচারের জন্য সংবেদনশীল। কম্প্রেসার হাউজিং, সিলিন্ডার হেড এবং ভালভ পোর্টের মতো উচ্চ চাপের এলাকায় ফাটল তৈরি হতে পারে। এই ফাটলগুলি প্রায়শই উপাদানের ক্লান্তি, ঢালাই প্রক্রিয়ার সময় অপর্যাপ্ত শীতল বা তাপ সাইক্লিং (দ্রুত তাপমাত্রা পরিবর্তন) দ্বারা সৃষ্ট হয়। সময়ের সাথে সাথে, এই ফাটলগুলি সম্প্রসারিত হতে পারে, যা সুরাহা না করা হলে বিপর্যয়কর ব্যর্থতার দিকে পরিচালিত করে। নিয়মিত চাক্ষুষ পরিদর্শন, অতিস্বনক পরীক্ষা, এবং নন-ডিস্ট্রাকটিভ টেস্টিং (NDT) কৌশলগুলির ব্যবহার ক্র্যাক অগ্রগতি সনাক্ত করতে এবং নিরীক্ষণ করতে সাহায্য করতে পারে।

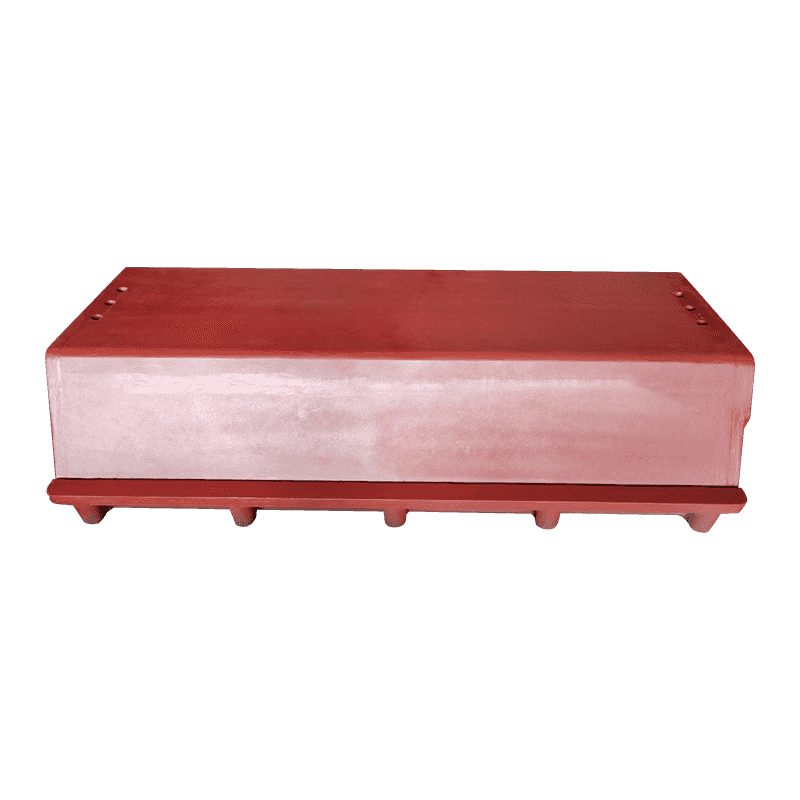

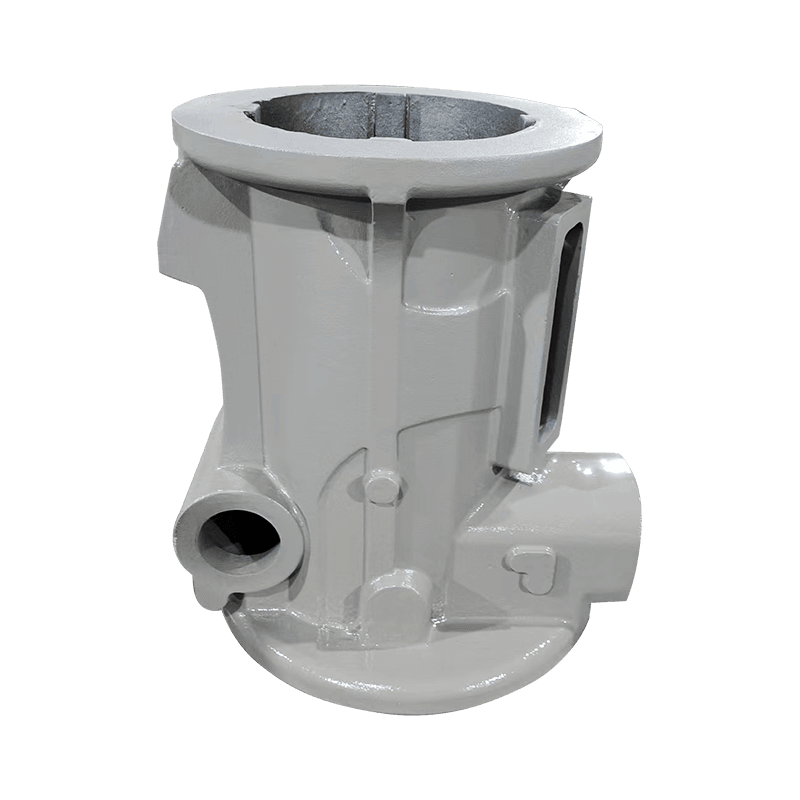

কম্প্রেসার ঢালাই, বিশেষ করে যারা আর্দ্রতা, রাসায়নিক বা আক্রমনাত্মক গ্যাসের সংস্পর্শে আসে, সময়ের সাথে সাথে ক্ষয় হতে পারে। ঢালাই লোহা, ইস্পাত, এবং অ্যালুমিনিয়াম ঢালাই বিশেষ করে এমন পরিবেশে ক্ষয়ের জন্য ঝুঁকিপূর্ণ যেখানে কম্প্রেসারগুলি আর্দ্র বা রাসায়নিকভাবে প্রতিক্রিয়াশীল বায়ুমণ্ডলে কাজ করে। ক্ষয় উপাদানের অবক্ষয়, পিটিং এবং কাঠামোগত অখণ্ডতা হারাতে পারে, যার ফলে কর্মক্ষমতা হ্রাস, লিক এবং উপাদান ব্যর্থতা হতে পারে। প্রতিরক্ষামূলক আবরণ (যেমন, পেইন্ট, গ্যালভানাইজিং) এবং দূষক অপসারণের জন্য নিয়মিত রক্ষণাবেক্ষণ জারা ঝুঁকি কমাতে সাহায্য করতে পারে। উপরন্তু, কম্প্রেসারগুলি সঠিকভাবে সিল করা হয়েছে এবং তাদের ডিজাইনের প্যারামিটারের মধ্যে কাজ করছে তা নিশ্চিত করা ক্ষয়কারী এজেন্টের সংস্পর্শ কমাতে পারে।

সময়ের সাথে সাথে, কম্প্রেসার ঢালাই পরিধান এবং ক্ষয়প্রাপ্ত হয়, বিশেষ করে পিস্টন, ভালভ সিট এবং রোটারের মতো উচ্চ-গতির নড়াচড়ার সাপেক্ষে উপাদানগুলিতে। চলমান অংশগুলির মধ্যে ঘর্ষণ, বায়ু বা গ্যাসের স্রোতে ঘষিয়া তুলিয়া ফেলিতে সক্ষম কণার সংস্পর্শ এবং উচ্চ-বেগযুক্ত গ্যাসগুলি পৃষ্ঠের অবনতিতে অবদান রাখে। এটি কম্প্রেশন দক্ষতা হ্রাস, সিল করার ক্ষমতা হারাতে এবং চলমান অংশগুলির মিসলাইনমেন্ট হতে পারে। পৃষ্ঠের আবরণ, যেমন শক্ত-মুখী বা পরিধান-প্রতিরোধী উপকরণ, ক্ষয় কমাতে সাহায্য করতে পারে। রুটিন পরিদর্শন এবং উচ্চ পরিধানের অংশগুলির প্রতিস্থাপন, ক্ষয়কারী কণাগুলিকে ন্যূনতম করার জন্য যথাযথ পরিস্রাবণের সাথে মিলিত, অংশ জীবন বাড়ানোর জন্য অপরিহার্য।

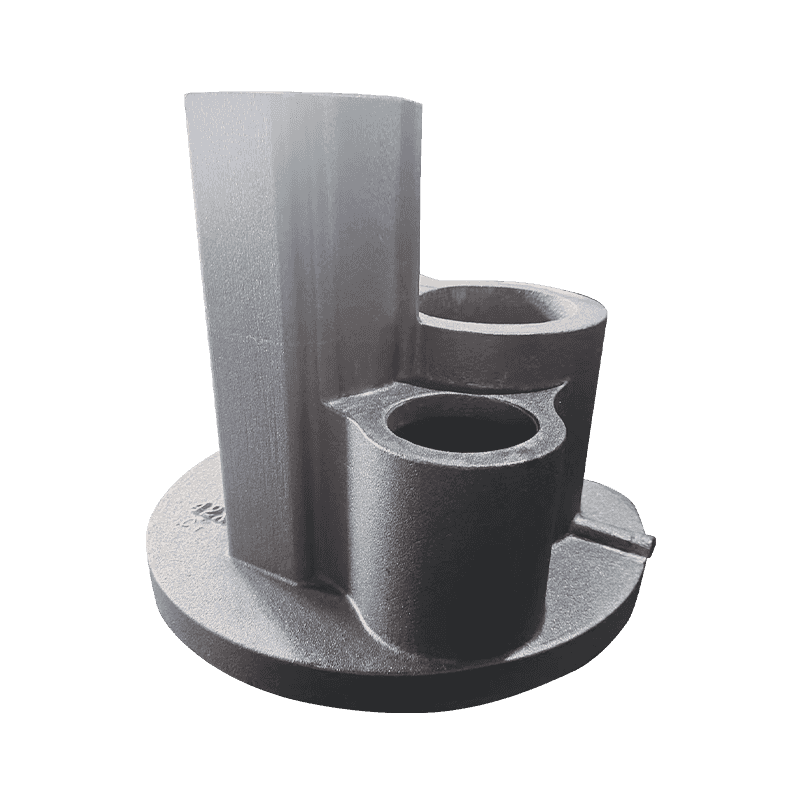

পোরোসিটি ঢালাই উপাদানের মধ্যে ছোট, বায়ু-ভরা শূন্যতার উপস্থিতি বোঝায়। এই শূন্যতাগুলি কম্প্রেসার উপাদানগুলির কাঠামোগত অখণ্ডতাকে দুর্বল করতে পারে, তাদের লোড বহন করার ক্ষমতা হ্রাস করে এবং স্ট্রেসের অধীনে সম্ভাব্য ফাটল বা ফ্র্যাকচারের দিকে পরিচালিত করে। পোরোসিটি প্রায়শই দুর্বল ঢালাই কৌশলের ফলে হয়, যেমন অনুপযুক্ত শীতল হার, অপর্যাপ্ত গলিত ধাতব গুণমান, বা ঢালাই প্রক্রিয়া চলাকালীন আটকে থাকা গ্যাস। এই মাইক্রোস্কোপিক এয়ার পকেট ফুটো হতে পারে বা তাপ প্রতিরোধ ক্ষমতা হ্রাস করতে পারে। সঠিক ছাঁচনির্মাণ কৌশল ব্যবহার সহ ঢালাই প্রক্রিয়ার উপর সুনির্দিষ্ট নিয়ন্ত্রণ নিশ্চিত করা, এবং এক্স-রে পরিদর্শন বা অতিস্বনক পরীক্ষা পরিচালনা প্রাথমিকভাবে পোরোসিটি সনাক্ত করতে সাহায্য করতে পারে।

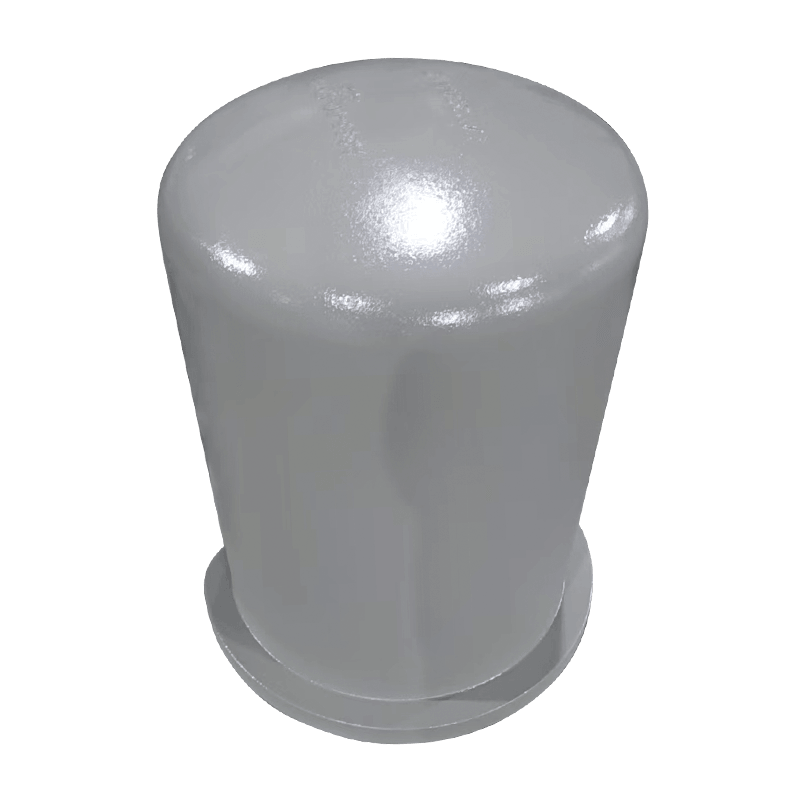

ঢালাই প্রক্রিয়া চলাকালীন অসম শীতল হওয়ার কারণে বা অপারেশন চলাকালীন চরম তাপমাত্রার গ্রেডিয়েন্টের সংস্পর্শে আসার কারণে কম্প্রেসার ঢালাই অংশগুলির ওয়ারিং বা বিকৃতি ঘটতে পারে। যখন একটি ঢালাই অসমভাবে ঠান্ডা হয়, তখন উপাদানের বিভিন্ন অংশ বিভিন্ন হারে সঙ্কুচিত হতে পারে, বিকৃতি ঘটায়। কম্প্রেসারগুলিতে, এই সমস্যাটি বিশেষত সিলিন্ডার হেড বা কম্প্রেসার হাউজিংয়ের মতো উচ্চ-নির্ভুল অংশগুলির ক্ষেত্রে সম্পর্কিত, কারণ ওয়ারপিং সারিবদ্ধকরণকে প্রভাবিত করতে পারে, সিলের জন্য ফাঁক তৈরি করতে পারে এবং সামগ্রিক দক্ষতা হ্রাস করতে পারে। ওয়ার্পিং প্রতিরোধ করার জন্য, ঢালাইয়ের সময় শীতল প্রক্রিয়াটি অপ্টিমাইজ করা এবং সামঞ্জস্যপূর্ণ তাপীয় প্রসারণ বৈশিষ্ট্য রয়েছে এমন উপকরণ ব্যবহার করা গুরুত্বপূর্ণ। অ্যানিলিং বা স্ট্রেস-রিলিভিং-এর মতো পোস্ট-কাস্টিং চিকিত্সাগুলিও বিকৃতির ঝুঁকি কমাতে সাহায্য করতে পারে৷